Für meine DnD-Gruppe wollte ich vor einiger Zeit Leder-Abzeichen mit unserem Gruppen-Logo herstellen. Im gleichen Zeitraum hat ein weiteres Mitglied für einen Verein Armschoner aus Leder mit deren Logo versehen.

Prägen in der Transferpresse

Für mein Projekt wollte ich das Leder prägen. Da ich allerdings von Metallbearbeitung keine Ahnung habe (und auch nicht die $$$) lag die Verwendung des 3d-Druckers zur Herstellung der Stempel nahe. Da allerdings bei hohen Temperaturen geprägt wird – und auch um die nötige Qualität zu erzielen – wurden die Stencils auf dem Resin-Drucker gedruckt. Das Logo selbst wurde mit Fusion 360 basierend auf frei verfügbaren SVGs und Schriften entworfen. (natürlich habe ich vergessen, ein Bild des ausgedruckten Stempels zu machen 🤦♂️)

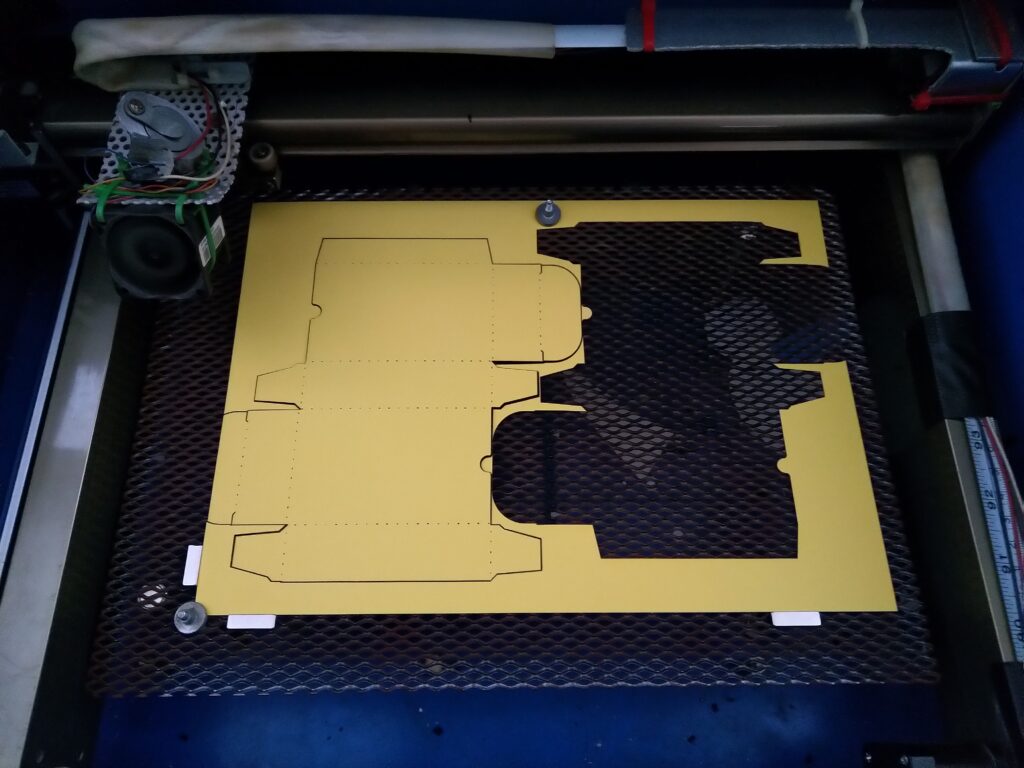

Stempel und Leder wurden in der Transferpresse bei 100°C für jeweils 15-20 Sekunden gepresst. Sehr wichtig: eine Trennschicht (z.b. Backpapier) zwischen Presse und Leder, sonst kann das Leder kleben bleiben – ask me how I know.

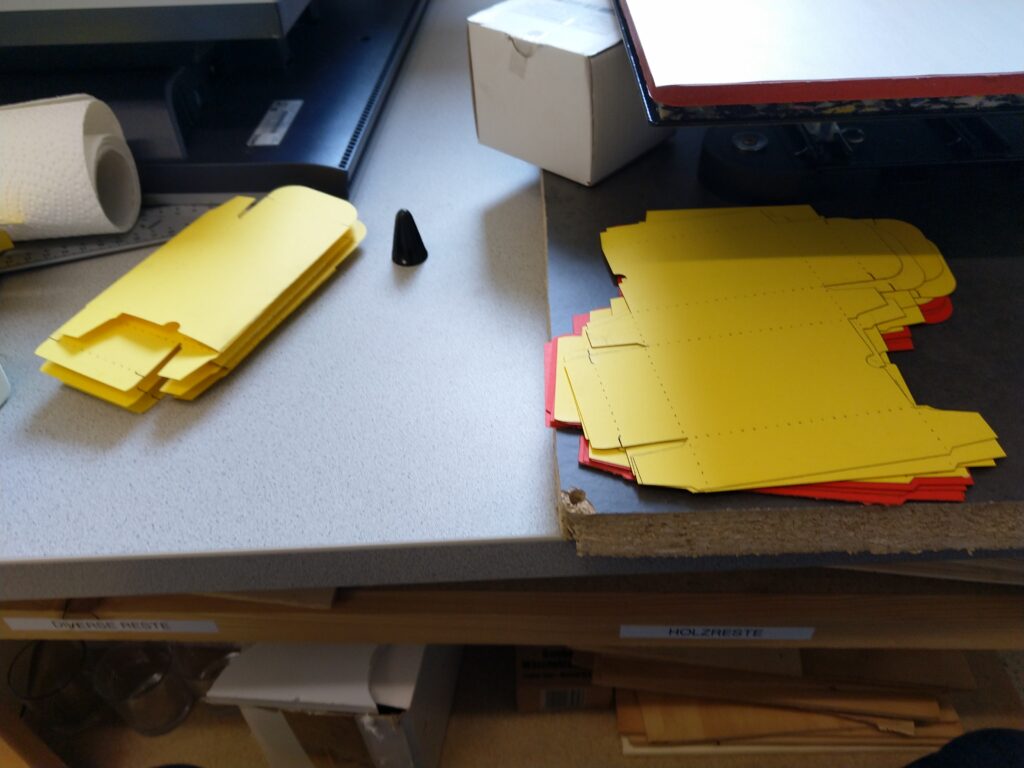

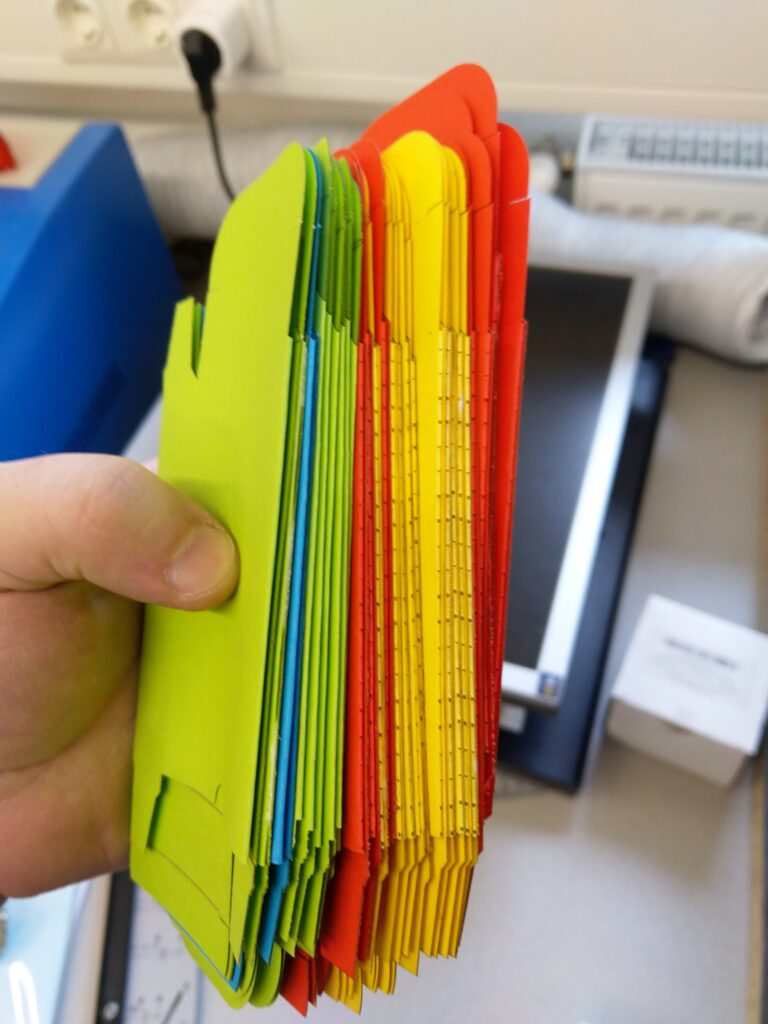

Probiert wurden verschiedene Leder-Arten (Dicke-Rauheit) und auch Kunstleder.

Erkenntnisse

- je rauer/unruhiger die Oberfläche, desto weniger geeignet ist das Leder für den Druck, bzw. muss das Motiv selbst dann sehr grob sein.

- Ein Befeuchten der Oberfläche kann für ein sattes Motiv helfen, aber birgt die Gefahr von Flecken und das Leder wird deutlich härter

- Kunstleder (jedenfalls wie ich es hatte) nimmt das Motiv sehr gut an, da die Oberfläche sehr uniform und Glatt ist.

Laser-Gravur

Das farbige Original-Logo im PNG-Format wurde mittels Inkscape vektorisiert und nachbearbeitet. Mit dieser Methode erhält man eine hochqualitative Vektorgrafik der Outlines ohne Füllflächen, die man in weiterer Folge dem Lasercutter zuführen kann.

In diesem Fall wurde das adaptierte Logo schlussendlich über den Etching-Modus eingebrannt, allerdings wäre der Output auch geeignet, um die Linien im Cutting-Modus ausschneiden zu lassen – oder natürlich um beide Modi zu kombinieren.